球墨铸铁生产 珠光体的那点事

- 家居

- 1周前

- 64

基体组织中珠光体占80%以上的球墨铸铁(简称球铁)。中国国家标准中QT600-2,QT700—2,QT800-2三种牌号球铁属于这一类型。这类球铁通常采用正火处理获得,也可用加入合金元素并配合工艺措施获得。主要用于制造要求强度较高,具有一定疲劳强度和耐磨性能的零件,如柴油机曲轴、连杆等。

化学成分 含有碳、硅、锰、磷、硫、钼和铜等。

(1)碳和硅。为了保证有足够数量的珠光体和适量的铁素体组织,确保强度和韧性,选择适当的碳当量至关重要,一般碳当量为4.4%~4.7%,含碳为3.7%~4.O%,含硅2.O%~2.5%;铸态珠光体球铁含硅量应取下限(见铸铁碳当量)。

(2)锰、磷、硫。锰降低共析转变温度和细化珠光体,提高球铁的强度、硬度与耐磨性。锰量过高(>1.8%)要产生渗碳体,以致降低了伸长率和冲击韧性。锰偏析倾向较大,锰量过高将形成Mn3c或(Fe,Mn)3 C,沿晶界析出网状碳化物,尤其是厚大铸件,偏析更为严重,故不宜含锰过高。对于正火珠光体球铁中小铸件含锰量为0.6%~O.9%;大型铸件低于0.5%。铸态珠光体球铁含锰也应低于O.5%,而依靠加铜稳定珠光体。一般球铁的磷、硫含量应尽量低些。

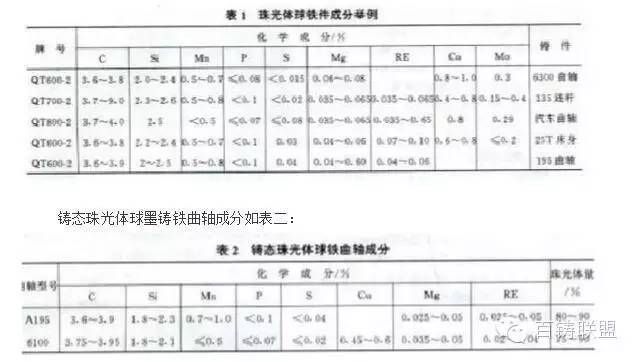

(3)钼和铜。钼增加过冷奥氏体的稳定性,使s曲线右移,提高球铁的淬透性,改善厚大断面铸件的组织均匀性。加钼O.2%~O.3%即可获得细珠光体及索氏体组织,能细化石墨和共晶团使断口致密,明显提高强度、硬度和耐磨性。铜在一次结晶时有石墨化作用,降低白口倾向。铜有降低共析转变温度和稳定奥氏体作用。共析转变时,铜阻碍石墨化,促使奥氏体转变为珠光体,因此,铜可增加铸态珠光体数量。铜的加入量一般为O.5%左右。大断面高强度球铁件加入铜、钼可以改善组织均匀性并提高强度。珠光体球铁体的化学成分举例如表1,铸态珠光体球墨铸铁曲轴成分如表二。

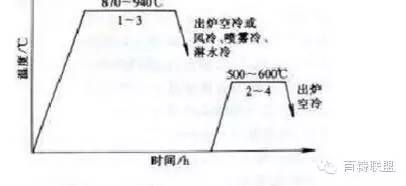

热处理 铸态珠光体球铁不需要进行热处理,节约能源、降低成本,避免了热处理变形,也缩短了生产周期。一般采用加铜或钼促进珠光体的生成和稳定。小型铸件也可以通过控制硅锰含量和冷却速度获得珠光体组织。除铸态球铁靠合金化获得外,一般通过热处理手段获得。通过热处理消除组织中一次渗碳体,使粗大的珠光体、铁素体转变为细珠光体,使组织均匀并消除内应力。图1无渗碳体时的正火工艺

(1)普通正火。目的是获得珠光体或索氏体球铁。铸态组织珠光体

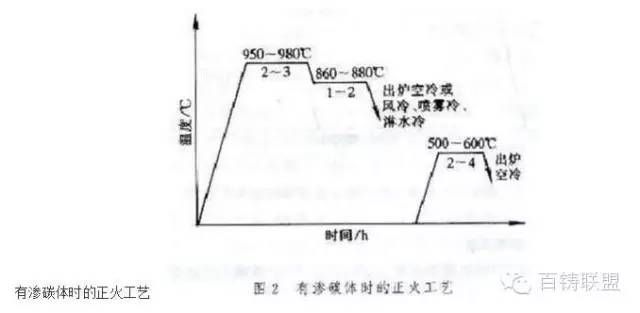

图2有渗碳体时的正火工艺

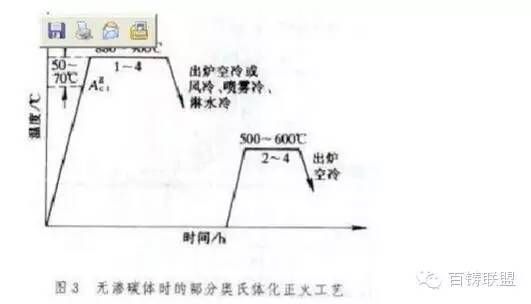

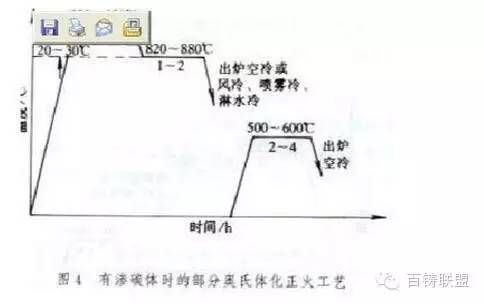

(2)部分奥氏体化正火。目的与普通正火相似,但可通过控制破碎铁素体数量改善韧性,获得良好的强度。例如用于含磷稍高(≤0.13%)的球铁,可以获得珠光体与破碎状铁素体的混合基体。与普通正火不同之处在于它不是在共析转变温度以上充分保温使完全奥氏体化后正火,而是在共析转变温度范围内,即上下临界温度之间保温,仅发生部分奥氏体化后正火,因此沿晶界形成破碎状铁素体,其数量取决于部分奥氏体化温度和时间。温度越靠近共析转变上临界温度,破碎铁素体越少也细小,强度提高、韧性降低。铸态组织无渗919碳体、三元或复合磷共晶时可采用图3无渗碳体的部分奥氏体化正火工艺。铸态组织渗碳体>3%、有三元或复合磷共晶时应先在高温时使其分解,再炉冷至共析转变温度范围内部分奥氏体化后正火,其工艺示于图4。注意部分奥氏体化温度与含硅量有关,此处指含Si2%~3%时适用的温度。

(3)部分奥氏体化正火。目的与普通正火相似,但可通过控制破碎铁素体数量改善韧性,获得良好的强度。例如用于含磷稍高(≤0.13%)的球铁,可以获得珠光体与破碎状铁素体的混合基体。与普通正火不同之处在于它不是在共析转变温度以上充分保温使完全奥氏体化后正火,而是在共析转变温度范围内,即上下临界温度之间保温,仅发生部分奥氏体化后正火,因此沿晶界形成破碎状铁素体,其数量取决于部分奥氏体化温度和时间。温度越靠近共析转变上临界温度,破碎铁素体越少也细小,强度提高、韧性降低。铸态组织无渗919碳体、三元或复合磷共晶时可采用图3无渗碳体的部分奥氏体化正火工艺。铸态组织渗碳体>3%、有三元或复合磷共晶时应先在高温时使其分解,再炉冷至共析转变温度范围内部分奥氏体化后正火,其工艺示于图4。

注意部分奥氏体化温度与含硅量有关,此处指含Si2%~3%时适用的温度。