材料特性知识总结

- 教育

- 1小时前

- 117

之前对于材料特性这一块一直没搞太清楚,这段时间查了些资料,拾他人智慧后,整理些资料供自己后续学习,此文很大一部分参考了此篇文章。

OK,下面就是我对于材料特性的学习整理内容。

一、材料特性种类

常用的材料机械特性主要有以下方面,不包括热特性、电气特性等

序号

机械性能

定义

强度

材料承受载荷而不破坏的能力

刚度

材料或结构承受载荷时抵抗弹性变形的能力

弹性

材料在外部载荷去除后,可以恢复原来形状尺寸的能力

可塑性

材料在外载荷作用下,经受一定程度的永久变形,而不会破裂或破坏的能力

硬度

材料局部抵抗硬物压入其表面的能力

延性

金属在拉伸应力作用下,可以改变形状,发生塑性变形,而不发生断裂的能力

展性

金属在压缩应力作用下,可以改变形状,发生塑性变形而不破坏的能力

脆性

材料承受载荷仅产生很小的变形即断裂破坏的性质

韧性

材料在弹性和塑性变形过程中吸收能量的能力

10

蠕变

当材料在高温下,长时间承受恒定应力时,缓慢的产生塑性变形

11

疲劳

当材料承受反复或波动的应力时,材料变弱的现象

12

可加工性

材料容易切割的能力,与硬度、材料化学成分、热处理等有关

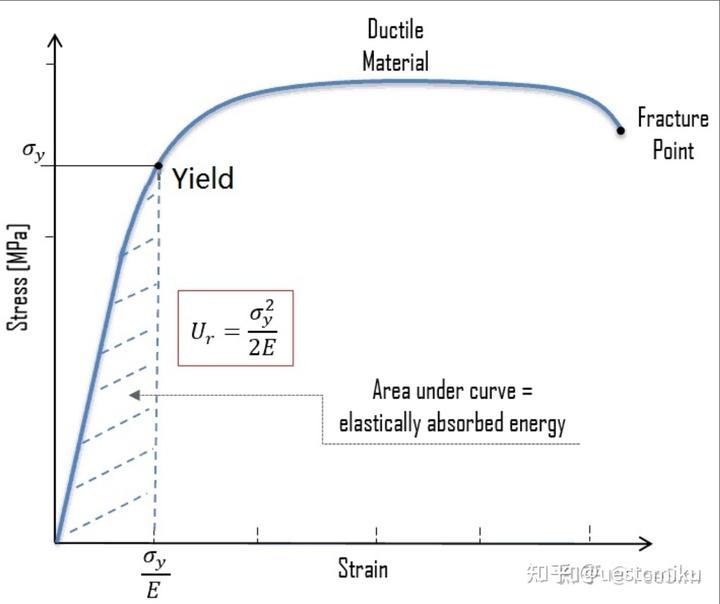

二、应力应变曲线

应力应变曲线与强度、刚度、韧性等多个特性有千丝万缕关系,故需要先熟悉应力应变曲线。

具有屈服点的韧性材料的应力-应变曲线图

三、强度

强度:材料承受载荷而不破坏的能力

材料一般有以下强度分类:

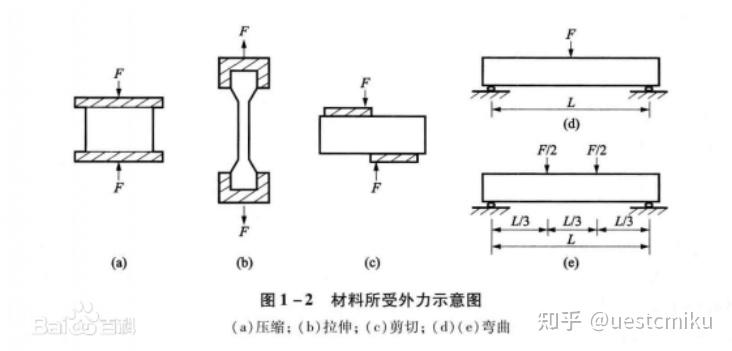

抗拉强度、 抗压强度、 抗剪强度、 抗弯强度

抗拉强度指的是材料在局部集中塑性变形前承受的最大应力。

是金属由均匀塑性变形,向局部集中塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力。

对于没有或只有很小塑性变形的脆性材料,它反映了材料的断裂抗力。

材料的抗压、抗拉、抗剪强度的计算式为:f=F/A

式中:f—材料强度,MPa

F—材料破坏时的最大荷载,N

A—试件的受力面积,

抗弯强度计算式为:f=3FL/(2Bh*h)

式中:f——材料的抗弯(折)强度,MPa;

F—材料破坏时的最大荷载,N

L—试件两支点间的距离,mm

b—试件截面的宽度,mm

h—试件截面的高度,mm

Yield 屈服强度

是材料发生屈服时的应力,亦即开始产生明显塑性变形时的最小应力,是材料发生屈服时的应力,亦即开始产生明显塑性变形时的最小应力

由于脆性材料在受外力拉伸时不会发生明显的塑性形变现象,因此只有韧性材料(也即具有延展性)才具有屈服强度

四、刚度、弹性

刚度:材料或结构承受载荷时抵抗弹性变形的能力,是材料或结构弹性变形难易程度的表征

弹性:材料在外部载荷去除后,可以恢复原来形状尺寸的能力,与挠性相对

刚度分为拉压刚度( and )、剪切刚度(shear )、扭转刚度( )、弯曲刚度( )

材料中通常用弹性模量指标衡量材料的刚度,材料弹性模量越大,则材料刚度越大,但结构刚度同时还与结构几何形状相关

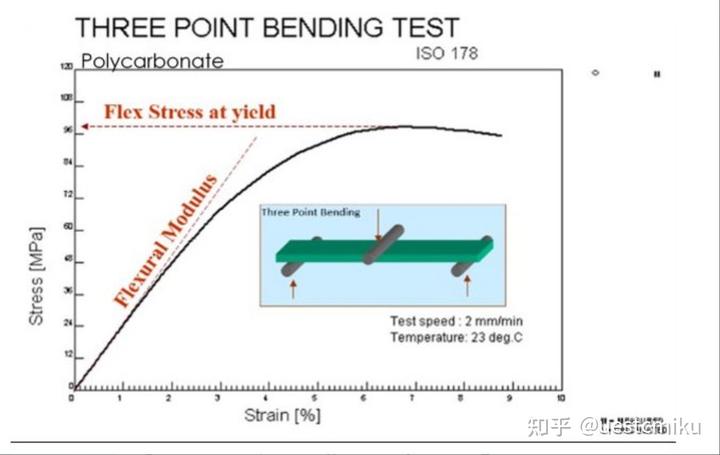

模量:材料在受力状态下应力与应变之比,其倒数称为柔量,公式:E = σ / ε,单位:Pa, 常用吉帕(Gpa)

应力():在施加的外力的影响下物体内部产生的内力与截面积的比值,表达公式:σ=F/A(F:外力,A:截面积)单位:帕斯卡(Pa)

应变():在施加的外力的影响下物体伸长量ΔL和原长L的比值所表示的伸长率或压缩率,公式表达为ε=ΔL/L0,无单位,常常乘以100%

弹性模量( / of )包括杨氏模量(E)、剪切模量(G)、体积模量(K)等,一般把弹性模量等同于杨氏模量

拉伸模量/杨氏模量( /Young's /E):材料在弹性变形阶段,其应力和应变成正比例关系(即符合胡克定律),其比例系数称为杨氏模量,它用于衡量材料的刚度,表示材料受拉/受压变形的难易程度

剪切模量(Shear /G):材料在剪切应力作用下,在弹性变形比例极限范围内,切应力与切应变的比值。它表示材料剪切变形的难易程度

体积模量/体变模量(Bulk /K):在P0的压强下体积为V0,若压强变化为ΔP,则体积变化为ΔV,则有K=-ΔP/(ΔV/V0) , 被称为该物体的体积模量,体积模量可描述均质各向同性固体的不可压缩性

弯曲模量/挠曲模量( / ):弯曲应力比上弯曲产生的应变,表示材料在弹性极限内抵抗弯曲变形的能力,塑料物性表中常有此参数,其弯曲模量跟拉伸模量大致有个1.4-1.5的倍数关系(不固定),根据产品具体受力场景,核查材料对应参数,不确定则建议优先关注拉伸模量

按照应力和应变的方向关系,可以将应力分为正应力σ 和切应力τ,正应力的方向与应变方向平行,而切应力的方向与应变垂直

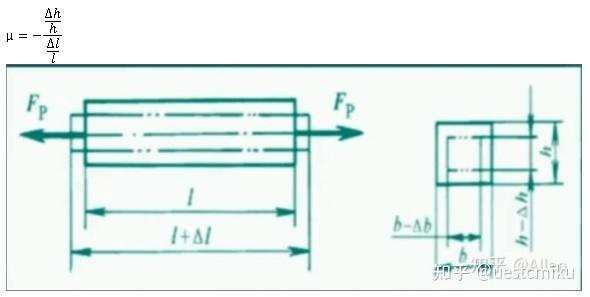

泊松比:材料受拉伸或压缩力时,材料横截面会发生均匀变形,而其横向正应变与纵向正应变的比率,是一无量纲的物理量,反映材料横向变形的弹性常数,范围为-1~0.5。

不可压缩材料:指在其变形过程中保持体积不变的材料,为一种理想的材料,其泊松比为0.5,空气的泊松比为0,水的泊松比为0.5,橡胶的泊松比接近0.5

泊松比与弹性模量有以下公式,可以表征固体材料最大拉伸强度与最大剪切强度的比值,且一般而言,高泊松比材料具有高韧性

E=2G(1+v)

E:弹性模量 G:剪切弹性模量 v:泊松比

弹性极限:材料受外力作用,在一定限度内,消除外力,仍能恢复原状,称为该材料弹性形变阶段。弹性极限即该材料保持弹性形变不产生永久形变时,所能承受的最大的应力

弹性能:材料在发生弹性变形时吸收能量,并在卸载时返回能量的能力,即为材料应力应变曲线中弹性阶段下方的面积,对于弹性阶段为线性的材料,就是计算屈服点以下的三角形面积。

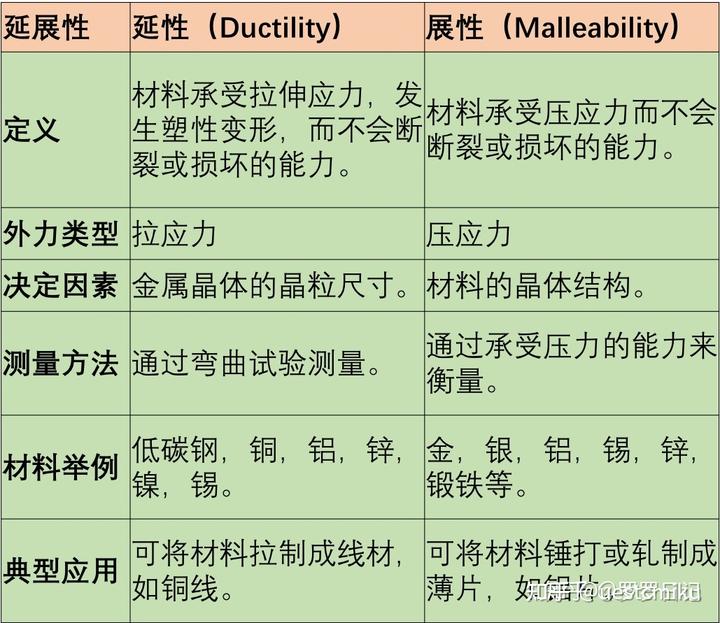

五、可塑性/延展性

可塑性:材料在外载荷作用下,经受一定程度的永久变形,而不会破裂或破坏的能力

延展性包含延性和展性

延性:金属在拉伸应力作用下,可以改变形状,发生塑性变形,而不发生断裂的能力。

展性:金属在压缩应力作用下,可以改变形状,发生塑性变形而不破坏的能力。

可塑性和延展性均是表示材料的塑性变形能力

可塑性一般使用伸长率和断面收缩率来评估,断面收缩率越大、伸长率越大说明材料的塑性越好

伸长率有屈服伸长率和断裂伸长率两个指标

断裂伸长率:材料受外力作用至拉断时,拉伸后的伸长长度与拉伸前长度的比值称断裂伸长率,单位为%

一般而言,断裂伸长率小于5%的材料被称为脆性材料,例如玻璃,铸铁,黄铜和陶瓷等

断面收缩率:材料受拉力断裂时断面缩小,断面缩小的面积与原面积之比值叫断面收缩率,以ψ或Z表示,单位为%

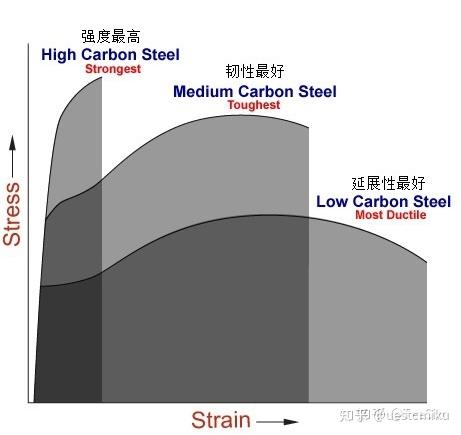

六、韧性/脆性

韧性:材料在实际断裂或破坏发生之前,可以吸收的能量的多少,它是材料承受弹性变形和塑性变形的能力

脆性:材料在外力作用下(如拉伸、冲击等)仅产生很小的变形即断裂破坏,且破坏时无明显塑性变形的性质,与延展性相反

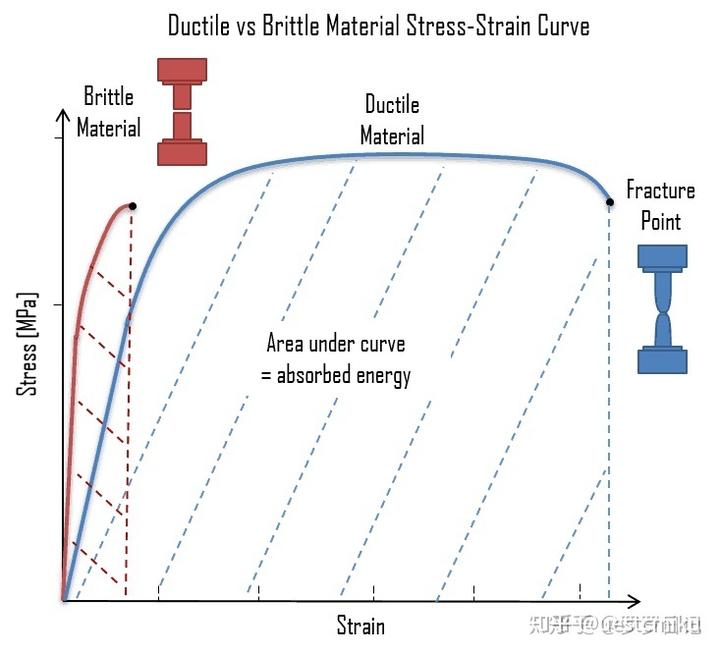

在应力应变曲线图中,是曲线在断裂点以下与横轴围成的面积,面积越大,韧性越强,韧性越好,则发生脆性断裂的可能性越小

延展性好,指的是材料发生断裂前,允许发生较大的塑性变形。延展性只关注塑性变形的大小。

韧性好,指的是材料发生断裂前,能吸收较多的能量。

韧性的关键是强度和延展性的良好结合,不等同于强度或延展性。

一般强度变高,伴随着硬度变高,即材料“发脆”,容易发生脆性断裂,不耐冲击

工程构件在断裂前发生明显的塑性变形,称为韧性断裂;断裂前不发生或只有少量宏观塑性变形,则为脆性断裂

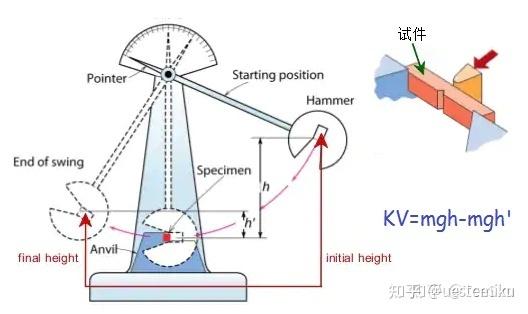

材料在冲击力的作用下,抵抗破坏的能力叫冲击韧性,也叫 (冲击强度),其为试样在冲击破坏过程中所吸收的能量与原始横截面积之比

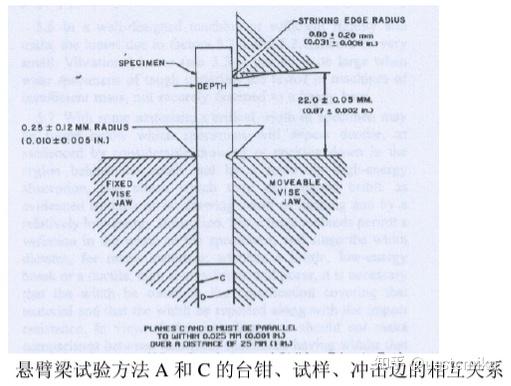

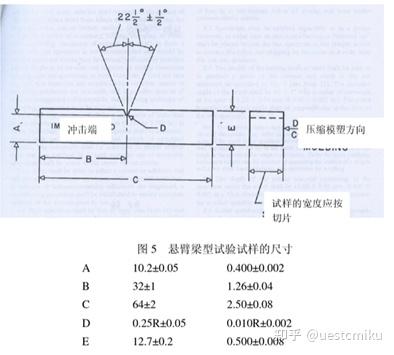

韧性的测试方法是用摆锤法,把摆锤放在初始高度H,然后放下让摆锤敲击试样,最后能够到达的高度为h,由摆锤的能量损失可以计算出材料的韧性

a = W╱(h*d)单位 KJ╱m2

a:冲击强度、W:冲击损失能量、h:缺口剩余宽度、d:样条厚度

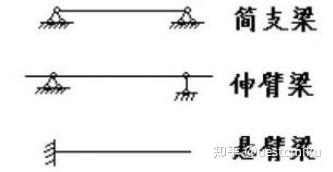

冲击强度根据试验设备不同可分为Izod 悬臂梁冲击强度 和 简支梁冲击强度

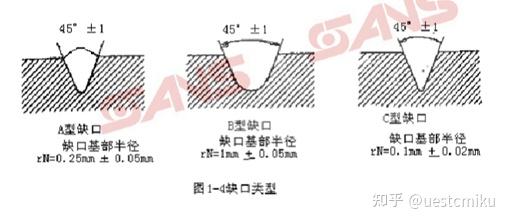

根据有无缺口又可分为Un- 无缺口冲击强度 和 Notch 缺口冲击强度

缺口也有A、B、C三种类型

七、硬度

硬度:材料局部抵抗硬物压入其表面的能力

可理解为是材料抵抗弹性变形、塑性变形或破坏的能力,也可表述为材料抵抗残余变形和反破坏的能力

硬度试验根据其测试方法的不同可分为:

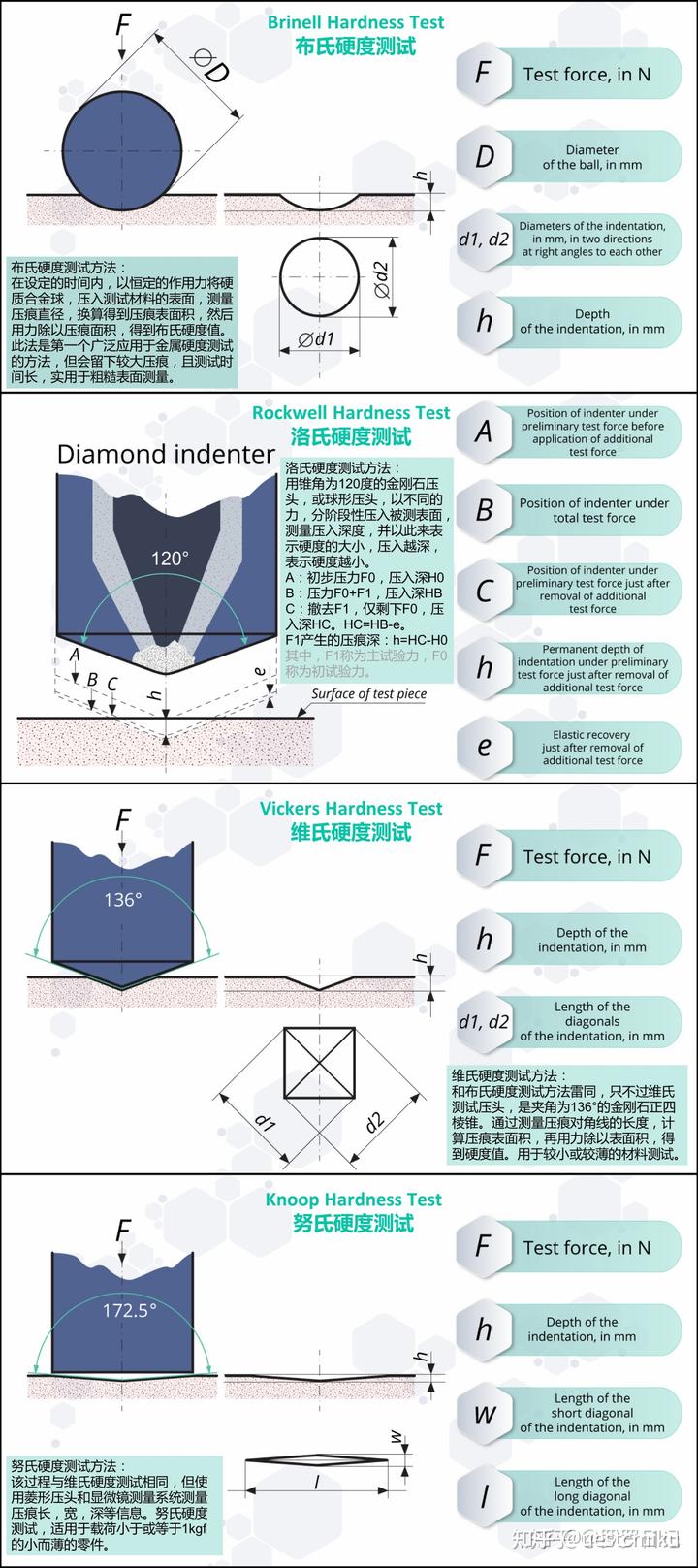

静压法:布氏硬度、洛氏硬度、维氏硬度、努氏硬度、显微硬度、巴氏硬度、韦氏硬度等

划痕法:莫氏硬度等

回跳法:肖氏硬度、里氏硬度等

布氏硬度 HB (勃氏硬度/BHN)

布氏硬度的测定原理是用一定大小的试验力F(N)(通常是以的压力F,注:1kgf=9.8N,kgf即一千克的力的意思),把直径为D(mm)的淬火钢球或硬质合金球压入被测金属的表面

布氏硬度测量法适用于铸铁、非铁合金、各种退火及调质的钢材,不宜测定太硬、太小、太薄和表面不允许有较大压痕的试样或工件。

一般来说,布氏硬度值越小,材料越软,其压痕直径越大;反之,布氏硬度值越大,材料越硬,其压痕直径越小

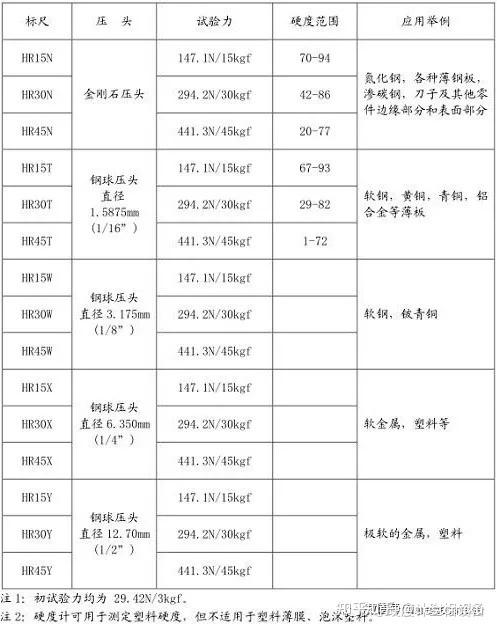

洛氏硬度 HR

洛氏硬度(HR)测试当被测样品过小或者布氏硬度(HB)大于450时,就改用洛氏硬度计量

用试验钢球能在被测物上砸上痕迹时硬度计表盘上所显示的数值即为硬度值。洛氏硬度约是布氏硬度的十倍,两者一般用于金属材料上。

洛氏硬度包含多种标尺,

HRA HRB HRC HRD HRE HRF HRG HRH HRK HRL HRM HRR HRP HRS HRV HRN HRT HRW HRY等等

最常用的为A\B\C三个标尺,如HRA、HRB、HRC 在同等数值的情况下,对应标尺的硬度由高到低为C、A、B

HRA是用金刚石圆锥压头作压入物,HRA所加负荷为60千克,载荷588 N,顶角120°,适用于很硬或很薄的金属材料,如硬质合金的硬度指标就是HRA。

HRB是用直径为1 /16″ (1.588毫米) 的钢球作压入物,所加负荷为100千克,载荷980N,适用于较软的钢材、铸铁及有色金属材料。

HRC是用金刚石圆锥压头作压入物,HRC所加负荷为150千克,载荷1470N,顶角120°,适用于较硬的钢材。

HRR和HRM也是洛氏硬度两种常用标尺,HRR和HRM一般测量轴承合金及其他软或薄金属、包括塑料

维氏硬度 HV

用一个相对面间夹角为136度的金刚石正棱锥体压头,在规定载荷F作用下压入被测试样表面,保持定时间后卸除载荷,测量压痕对角线长度d,进而计算出压痕表面积,最后求出压痕表面积上的平均压力,即为金属的维氏硬度值

其适用于较大工件和较深表面层的硬度测定;还有小负荷维氏硬度,它适用于较薄工件、工具表面或镀层的硬度测定;显微维氏硬度,试验负荷

努氏硬度 HK(克氏硬度/克努普硬度/努普硬度)

将顶部两棱之间的a角为172.5°和β角为130°的棱锥体金刚石压头用规定的试验力压入试样表面,经一定的保持时间后卸除试验力。试验力除以试样表面的压痕投影面积之商即为努氏硬度

常被用于测试珐琅、玻璃、人造金刚石、金属陶瓷及矿物等材料

邵氏硬度 HS(肖氏硬度/邵尔硬度/SHORE)

邵氏硬度一般用于橡胶类材料上

用邵氏硬度计插入被测材料,表盘上的指针通过弹簧与一个刺针相连,用针刺入被测物表面,表盘上所显示的数值即为硬度值。

其描述方法分A、C、D三种,分别代表不同的硬度范围,邵氏A硬度计的量程是0-100HA,邵氏D硬度计的量程是0-100HD,HA偏软,HD偏硬

测量原理完全相同,所不同的是测量针的尺寸不同;A型的针尖直径为 0.8mm,邵 A型硬度计用来测量软塑料、橡胶、合成橡胶、毡、皮革;

D型的针尖直径为 0.2mm,邵D 型硬度计用来测量硬塑料和硬橡胶、硬树脂、有机玻璃、热塑性塑胶、印刷板、纤维等高硬度橡塑材料的硬度测试

C型的测针是一个圆球直径5mm,邵氏 C型硬度计用来测量泡沫材料和海绵等软性材料

当使用A型,测定材料硬度值超过95%量程时,则要改用D型,当D型硬度值超过95%量程后,则用布氏或洛氏硬度方法测定,否则精确度不高

里氏硬度 HL

用规定质量的冲击体在弹力作用下以一定速度冲击试样表面,用冲头在距离试样表面1mm处的回弹速度与冲击速度之比计算出的数值

适用于所有金属,是生产环节检测的理想之选,适合重型﹑大型或已安装部件的现场检测,方便用于难进入或空间有限的检测场地

莫氏硬度(摩氏硬度)

是指一种物质可以刮伤另一种物质的能力。德国矿物学家摩氏制定的鉴定矿物硬度的标准

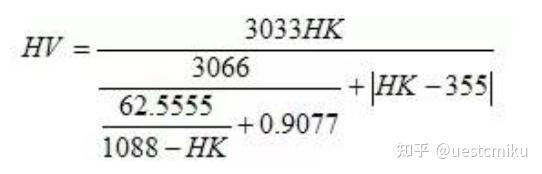

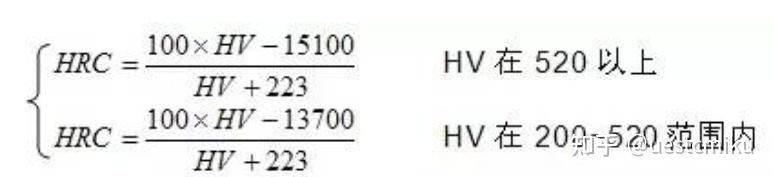

不同硬度之间的换算公式:

维氏硬度和努氏硬度之间的换算公式

此公式用我国公布的黑色金属硬度标准数据进行换算,其HRC误差基本上在±0.4HRC 范围内,其最大误差也仅士0.9HRC,计算的HV误差最大为±15HV。

根据不同压头所受应力σHRC=σHV,通过对洛氏硬度与维氏硬度压痕深度关系曲线的分析得出公式,本公式与国家标准实验换算值对照,换算式计算结果与标准实验值之误差为±0.1HRC。

本公式使用范围小,误差较大,但计算简便,在对精度要求不高时可以使用。

对布氏压痕和洛氏压痕深度关系进行分析,根据压头的应力σHRC=σHB得出换算公式,计算结果与国家标准实验值对照,换算式计算结果与标准实验值之误差为±0.1HRC。

此公式误差偏大,使用范围偏小,但计算简便,在对精度要求不高的情况下可以使用。

此公式换算结果与国家标准换算值对照,换算误差为±2HV

努氏硬度与洛氏硬度的对应曲线类似于抛物线,故由曲线得出近似的换算公式如下,此公式比较精确,可以作为使用参考。

八、蠕变、疲劳、可加工性

蠕变:当材料在高温下,长时间承受恒定应力时,它将经历缓慢且永久的变形,称为蠕变

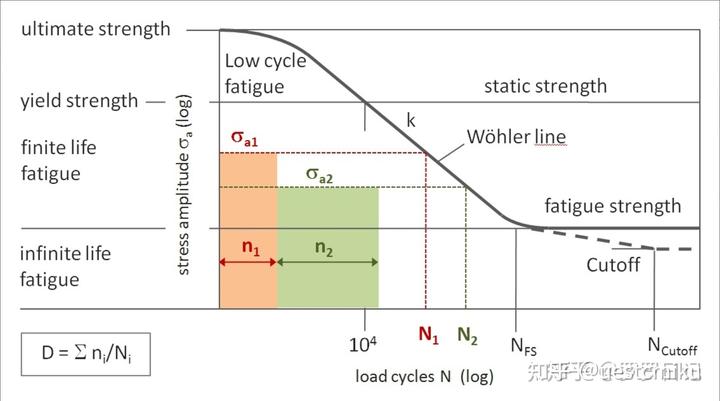

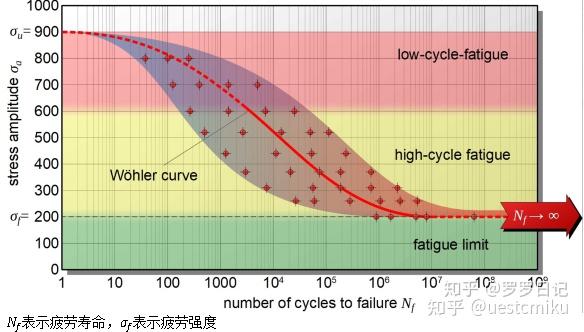

疲劳:承受交变载荷的零件,工作时的应力小于屈服极限,但是经过一定的周期次数后发生断裂,这种现象称为疲劳断裂

可加工性:指金属等材料,易于切割,钻孔,研磨,成形等

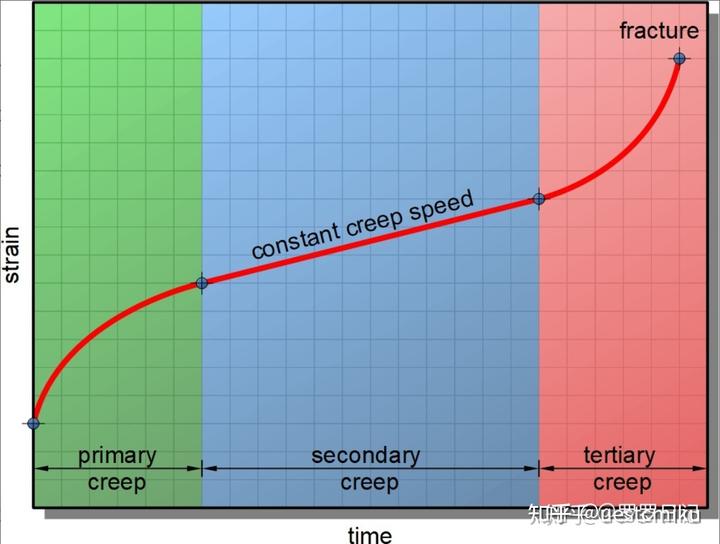

蠕变分为三个阶段

第一阶段,材料迅速伸长,但伸长速度降低。

第二阶段,伸长率是恒定的。

第三阶段,伸长率迅速增加,直到材料断裂。

疲劳强度

是指材料在无限多次交变载荷作用而不会产生破坏的最大应力,称为疲劳强度或疲劳极限

一般来说,材料的屈服强度越高,疲劳强度也越高

可加工性一般包括以下四个方面:

(1)切削加工性能:反映用切削工具(例如车削、铣削、刨削、磨削等)对金属材料进行切削加工的难易程度。

(2)可锻性:反映金属材料在压力加工过程中成型的难易程度,例如将材料加热到一定温度时其塑性的高低(表现为塑性变形抗力的大小),允许热压力加工的温度范围大小,热胀冷缩特性以及与显微组织、机械性能有关的临界变形的界限、热变形时金属的流动性、导热性能等。

(3)可铸性:反映金属材料熔化浇铸成为铸件的难易程度,表现为熔化状态时的流动性、吸气性、氧化性、熔点,铸件显微组织的均匀性、致密性,以及冷缩率等。

(4)可焊性:反映金属材料在局部快速加热,使结合部位迅速熔化或半熔化(需加压),从而使结合部位牢固地结合在一起而成为整体的难易程度,表现为熔点、熔化时的吸气性、氧化性、导热性、热胀冷缩特性、塑性以及与接缝部位和附近用材显微组织的相关性、对机械性能的影响等。

通常硬度,抗拉强度,微观结构,化学成分,刀具参数(刀具几何参数,材料,寿命等),切削参数(切削速度,进给量,切削液等),固定方式等都会影响加工性。

而合金元素的存在,对可切削性的影响,远大于硬度对可切削性的影响。

比如,少量的硫和铅合金元素(小于0.2%),可以改善可切削性,而机械性能没有明显变化。虽然从历史上看,硫和铅一直是最常见的添加剂,但是由于环境原因,铋和锡越来越受欢迎。