铝箔轧制油清洁过滤的优化实践

- 汽车

- 5个月前

- 46

摘 要:针对目前铝箔轧制油清洁过程中存在的安全隐患以及清洁度低的问题,研究优化铝箔轧制油过滤配方和清洁系统。在轧制油过滤配方中加入抗静电剂,并以飞滤素取代传统的活性白土作为过滤介质,既可防止由于静电荷的累积造成火灾隐患,还能大大减少滤渣量,保护环境,提高轧制油清洁度。通过清洁系统的优化设计,在混料罐和油路上安装电导率传感器进行实时监测,保证了轧制油清洁系统的安全性。

关键词:铝箔;轧制油;过滤清洁;混料罐

在铝箔的实际生产过程中,轧制油起着重要的作用,包括轧辊之间的润滑、冷却作用以及铝箔表面的去污作用等[1]。目前,为了节约能源、降低成本,工厂都配有轧制油的回收清洁系统,即将已经使用过的脏油利用固定的通道回收到混料罐,然后进入到过滤器中进行清洁,供应到铝箔轧机中使用。其中,轧制油的清洁度是影响铝箔质量及生产效率的重要因素[2]。清洁度低容易在铝箔表面形成一些极小的微坑,影响铝箔针孔数的增加和进一步减薄以及表观质量;另外,在轧制油的清洁过程中,由于过滤介质和油之间的相互摩擦产生大量的电荷,并且随着轧制油沉积在油箱的底部,逐渐使温度升高甚至发生爆炸,给设备造成了极大的安全隐患,严重制约了生产效率的进一步提高。

针对轧制油过滤效率低、清洁度不高和安全性不够等问题,研究优化轧制油清洁系统,实现高效率、高清洁度的轧制油过滤,符合当下绿色环保的生产需求,同时还能够降低生产成本,为企业带来更大的收益。

1 轧制油过滤混料的优化

现有的轧制油清洁系统采用滤纸过滤的方法进行过滤,过程是首先将硅藻土、白土以及要进行过滤的轧制油混合均匀;然后将所得的混合物铺设在过滤纸上进行过滤;最后将过滤好的轧制油装入油箱内投入使用[3]。在这个过程中,利用硅藻土的多孔性和白土超强的吸附性能可大大提高过滤效果,但是在将硅藻土、白土和轧制油混合均匀的过程中,由于三者之间的相互摩擦,容易产生静电,在后续过程中,经过电荷的相互转移,使轧制油油箱内部聚集了大量的静电电荷,造成油箱内频繁出现明火,使得局部温度升高(最高时可达到150 ℃),从而容易引发火灾,这不仅给生产和设备带来了重大的安全隐患,还对铝箔轧机的正常生产造成了影响;因此,采用一种在铝箔轧机轧制油清洁过程中避免静电产生,具备安全高效特点的铝箔轧机轧制油清洁系统尤为重要。

1.1 轧制油抗静电优化

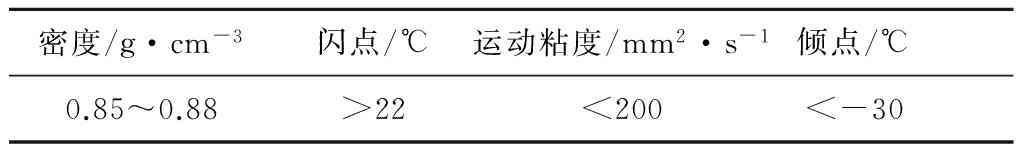

抗静电剂是一种具有表面活性的物质,具有较强的吸附性,同时能够提高燃油的电导率,起到快速泄漏静电荷的作用,可有效防止静电荷的积聚。铝箔轧机轧制油在清洁过程中的静电荷是由滤料之间相互摩擦以及轧制油的高速流动造成的,采用在混料中加入抗静电剂可以在一定程度上避免由静电造成的安全隐患[4]。抗静电剂主要性能指标见表1。

表1 抗静电剂主要性能指标

密度/g·cm-3闪点/℃运动粘度/mm2·s-1倾点/℃0.85~0.88>22

在轧制油清洁混料的过程中加入适量抗静电剂,能够防止火灾及爆炸等事故的发生。采用这种方法所用的抗静电剂量较少,操作方便,同时能够和其他添加剂互容,不影响油的品质,对提高轧制油清洁系统的安全性、经济性具有很重要的作用。

1.2 轧制油过滤混料优化

铝箔轧机轧制油清洁用助滤剂的主要成分是硅藻土和活性白土。硅藻土的化学成分是二氧化硅,具有坚硬的骨架,化学稳定性好,密度低,比表面积大,具有多孔性,能够有效拦截脏轧制油中直径>1 μm的颗粒。随着过滤进程的进行,各颗粒形成一层滤饼,可拦截颗粒更小的杂质;但同时硅藻土的比表面积下降,导致其过滤效率降低[5]。活性白土是由蒙脱石组成的生物混合物,它具有良好的吸附性,且分子间的空隙、孔容较大,有利于吸附分子的扩散,可有效过滤轧制油中直径

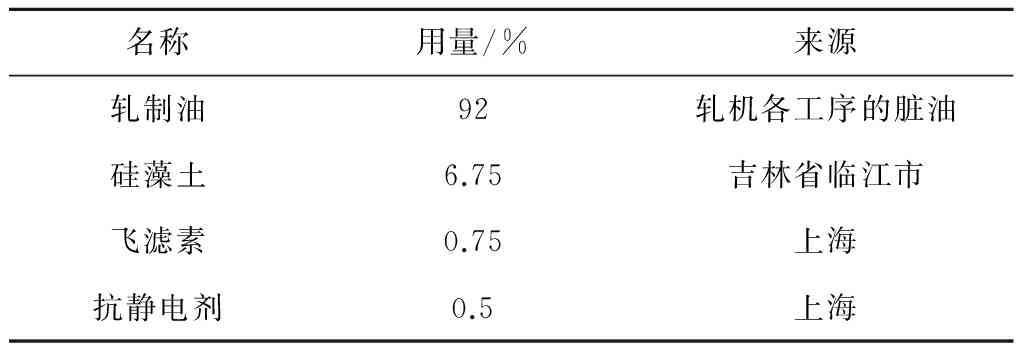

硅藻土和白土的搭配使用可以获得良好的清洁效果,但其对环境的污染很大,不符合绿色生产的要求;因此,采用绿色环保的飞滤素在一定程度上取代白土和硅藻土作为助滤剂具有重要意义。飞滤素是一种经特殊环保工艺制备而成的具有独特结构的有机纤维,具有良好的吸附性能,在一定程度上实现了硅藻土和白土的过滤组合作用,可取代活性白土,同时还具有硅藻土的优点。相对来说,飞滤素具有更长的过滤周期、更少的固体废弃物、更低的油耗以及极佳的清洁效果,过滤后的污油澄清透亮。轧制油清洁混料配方见表2。

表2 铝箔轧机轧制油过滤配方

名称用量/%来源轧制油92轧机各工序的脏油硅藻土6.75吉林省临江市飞滤素0.75上海抗静电剂0.5上海

2 轧制油清洁系统的优化

2.1 轧制油清洁用混料罐的优化

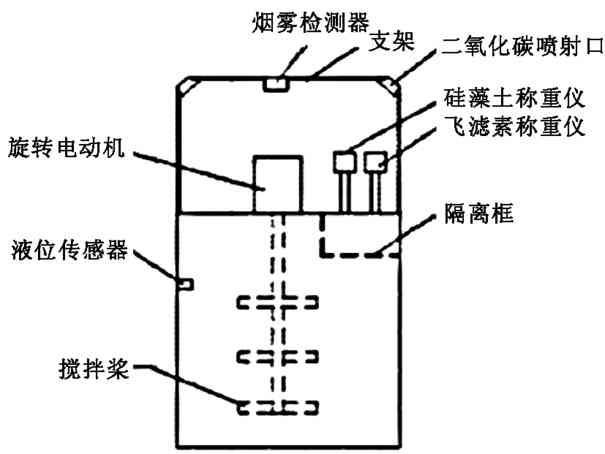

铝箔轧机轧制油清洁系统用混料罐的结构示意图如图1所示。它主要包括液位传感器、搅拌桨、二氧化碳喷射口、烟雾检测器、硅藻土称重仪和飞滤素称重仪。

图1 铝箔轧机轧制油清洁用混料罐结构示意图

根据表2的配比进行投料,当脏轧制油的液位为混料罐的30%时,利用其顶部的旋转电动机带动搅拌桨旋转用来搅拌脏轧制油,将其与硅藻土和飞滤素混合均匀,使助滤剂能够有效地与轧制油进行接触,吸附轧制油中的杂质,提高轧制油的清洁度。

随着轧制油的流动,混料中的静电荷排布会发生一定的变化。为了实时监测混料罐内静电荷含量,在混料罐上安装有电导率传感器。当电导率达到某一值时,及时调整混料含量,以防止电荷累积;同时,混料罐上方装有烟雾检测器,可以迅速发现火情,并通过二氧化碳灭火器进行灭火,防止火势的蔓延,以保证生产的安全性。

2.2 轧制油过滤系统的优化

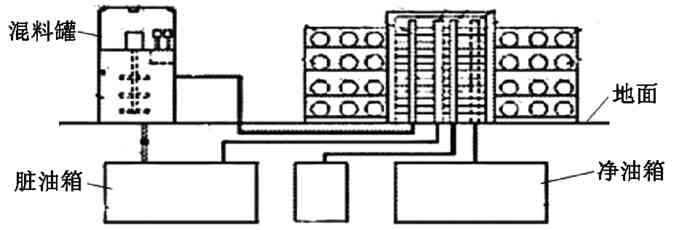

铝箔轧机轧制油清洁系统的结构示意图如图2所示,它包括脏油箱、混料罐、板式过滤器、放卷装置、升降装置、收卷装置以及净油箱。其中,混料罐即采用图1优化后的结构,轧制油经过管道输送至板式过滤器中,利用板式过滤器的过滤纸进行轧制油的清洁。

图2 铝箔轧机轧制油清洁系统结构示意图

在该系统中,脏油箱以及净油箱设置于车间的地表以下区域,通过管道连接混料罐和净油箱,这样既可以节约使用面积,又可以保证安全性。放卷装置和收卷装置位于地面上方,分层排放,每层均有3个放卷架或收卷架,由1个驱动电动机带动,按照一定的顺序进入板式过滤器,作为轧制油过滤过程中的基布。采用这种方法对注入板式过滤器中的脏油进行过滤清洁,清洁效率高,增加了过滤纸的使用效率,同时降低了使用成本。此外,由于过滤介质之间的相互摩擦产生的静电荷不会随着轧制油的流动而消失,最终会累积在净油箱底部,引起明火,造成安全隐患。为了彻底保证设备的安全,在过滤器供油管路上和过滤器返回净油箱的管路上安装电导率传感器[6-7],随时监测油路中的静电荷并及时反馈至控制系统,并调整混料罐中添加剂的含量,以保证生产安全。

3 结语

采用优化的轧制油清洁系统及混料,可大大降低铝箔生产过程中的安全隐患,提高生产效率。实践表明,轧制油清洁系统的优化实现了减少静电荷产生的目标,提高了轧制油的清洁效率和清洁度,同时降低了成本,对提高铝箔的质量和提高工厂效益具有重要的意义。

参考文献:

[1] 黄奇. 轧制油在铝箔轧机低压液压系统中的应用[J]. 上海有色金属,2012(1):28-31.

[2] 黎志勇, 史庆南, 杨钢, 等. 双零铝箔针孔产生原因及控制方法[J]. 新技术新工艺, 2008(10):63-65.

[3] 郑先富. 铝板带冷轧轧制油过滤系统中白土配比的确定[J]. 轻合金加工技术,2006(9):27-29.

[4] 陈久霞. 电子铝箔轧制过程中轧制油的控制[J]. 金属世界,2008(2):42-43,68.

[5] 苏芳, 顾明广, 霍素红, 等. 铝箔轧制油助滤剂硅藻土综合利用研究[J]. 广州化工, 2016, 44(9):65-66.

[6] 张毅. 铝加工厂轧机用轧制油的消防设计[J]. 山西建筑, 2012, 38(24):9-10.

[7] 郑练, 李超, 彭光宇, 等. 铝箔轧机机架安装精度的工艺措施研究[J]. 新技术新工艺, 2015(7):4-7.