船机帮某轮主空压机滑油乳化问题探讨和解决

- 科技

- 40秒前

- 93

导读

2023年10月应聘到国内一家大型航运公司,在接到交接报告后,对其进行了详细的阅读。

其交接报告中显示一切都正常,只是提到该轮主空压机在检查过程中发现油底壳滑油有絮状物存在,多次更换滑油甚至更换滑油品种后问题依然没有解决。

安全起见,公司安排船端将滑油送岸化验,以期发现絮状物的成分。

由于主空压机是船端关键设备,对此在心中打了一个大大的问号。

一、问题发现

2023年10月24日登船后,与交班老轨进行了沟通,据同事言讲,说是滑油使用不符合要求,说明书要求磨合完毕后,要更换正常使用滑油。

基于此项要求船舶于2023年10月08号靠泊新加坡期间,公司特意安排供船新的滑油,滑油上船后船端立刻对两台空压机进行了更换。

船舶开出后,虽然滑油使用时间较短,但是检查结果还是发现絮状物,只是絮状物量较前期少,船端以为是上次更换滑油时油底壳清洁的不够干净,为前期遗留的絮状物。前任同事认为此问题已经解决,故在交班时还说不用担心,可以放心使用。

25日开出后,特意吩咐二管对空压机勤加观察,防止出现问题。

月底随着滑油化验报告的来临,船端终于知道絮状物为何物,皆是滑油乳化产生的物质,且报告显示滑油中含水量超标,存在合金成分,安全起见,决定对两台空压机滑油再次检查。

检查结果显示,滑油中絮状物增加,且油底壳底部有水泡存在,说明滑油中再次进入少量的水。

水从何来?

成了当前急需查找的问题。

二、问题解决,水从何来

万法归终——说明书。

通过对说明书的仔细阅读,对本轮空压机有了一个详细的了解。

其为 CO.LTD 公司生产,为H-274型大型空压机,机带冷却水泵,强制水冷,440v,1200转,冷却水量为6.2立方/小时,冷却水进机温度控制在36-45度之间,进出口温差不超过10度,出口温度不超过50度。

水的来源一共有两个方向,第一是冷却水漏泄,第二是冷凝水。

冷却水:

冷却水漏泄,一共有两个地点,缸头垫片和空冷器垫片。

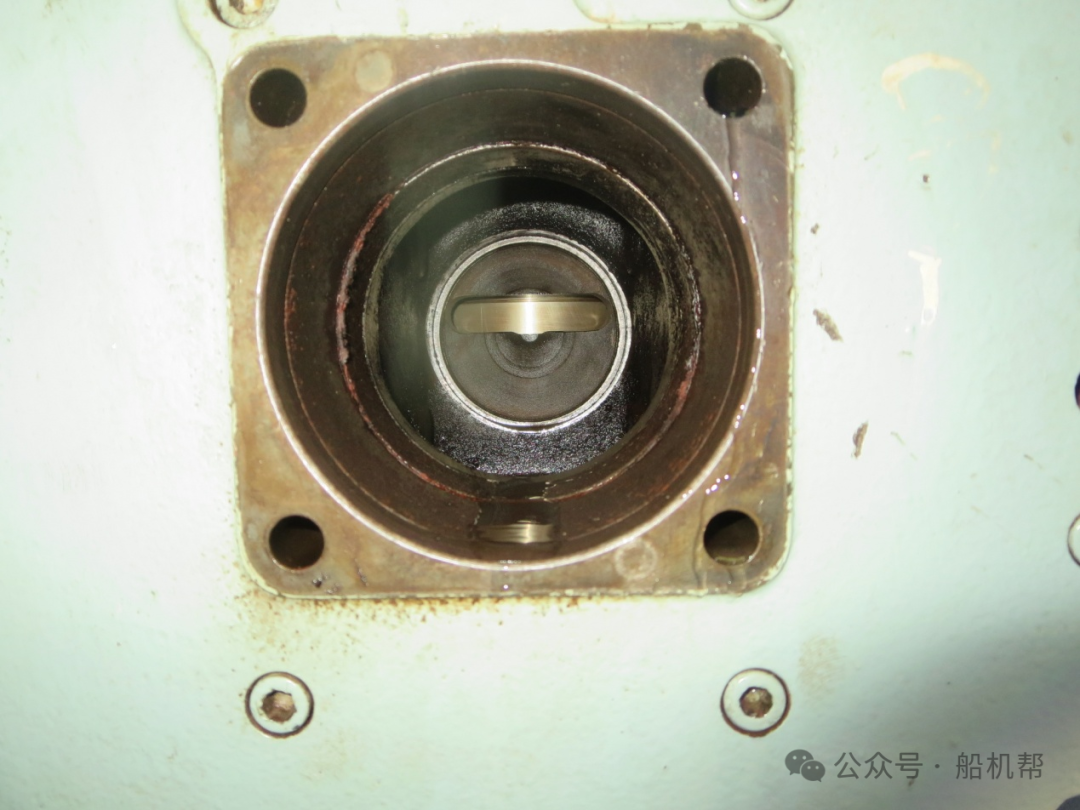

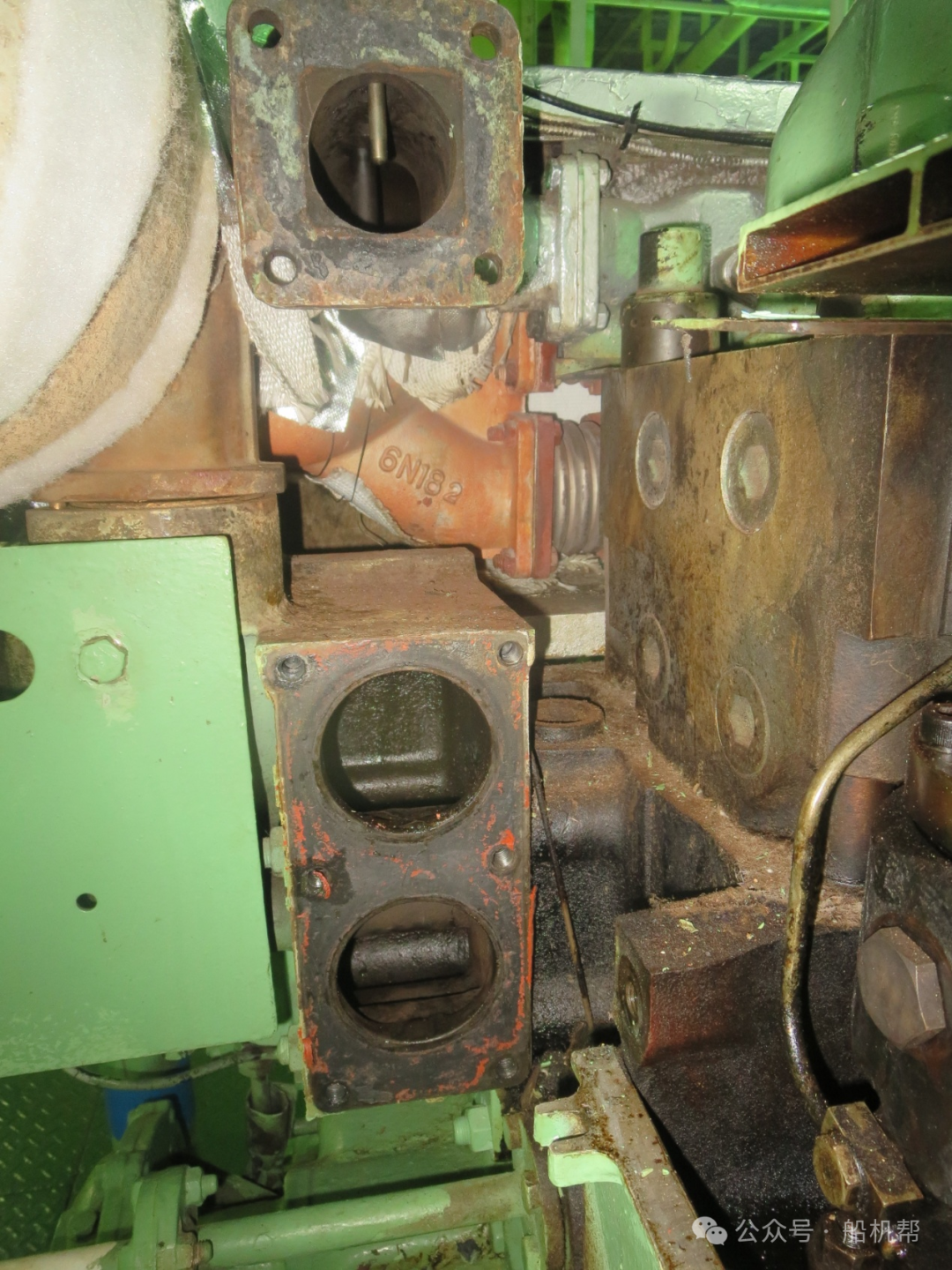

因为缸头垫片内部在缸头内,外部无法观察到是否有漏点,如果想要观察只能从二级阀腔内进行观察,还没等到我们观察缸头垫片的情况,二级阀端盖拆开的一瞬间,就发现从二级阀端盖处已经有水流出,我们将整个二级阀全部拆除,发现阀腔内有水积聚,且四个空冷器的两侧垫片皆有滴渗,个别甚至成流状,这明显的说明四个空冷器的垫片老化,密封效果变差。

缸头垫片就先不用看了,我们着手将四个空冷器的垫片全部更换。

然后将水压提高到比正常运行压力高1公斤状态,进行测试,没有发现漏点。

同时我们将水压保持,活塞盘到最低点,持续观察,观察是否有水从活塞头流下来,经过一段时间的观察,并未发现缸头垫片有漏泄的情况。

此时可以确定无冷却水漏泄。

对于四个空冷器垫片的更换,可能会有同仁提出异议,认为如果空冷器垫片漏水,在工作中会有气泡在冷却水出口的液位镜中可以发现。

针对这个问题我们也做了相应的检查和分析,但在实际的情况中,液位镜中很难发现气泡,同时在正常的工作中二级进排气阀的端盖经过点温枪的测量,发现此处的温度能达到八十多度,在如此高温的情况下,垫片受热,膨胀,从而加强了密封,使气体不易进入到冷却水中,但机体一旦冷却下来,垫片的弹性消失,密封效果变差,冷却水就再次漏泄而出。

我轮还有一个特点,就是两台空压机交替运行,一台运行一天,那也就加深了漏水量的积存。

特别是二级吸入阀阀腔内的积水在空压机启动的时候被带入到缸体里面,从而使部分水进入到滑油中,造成乳化。

冷凝水:

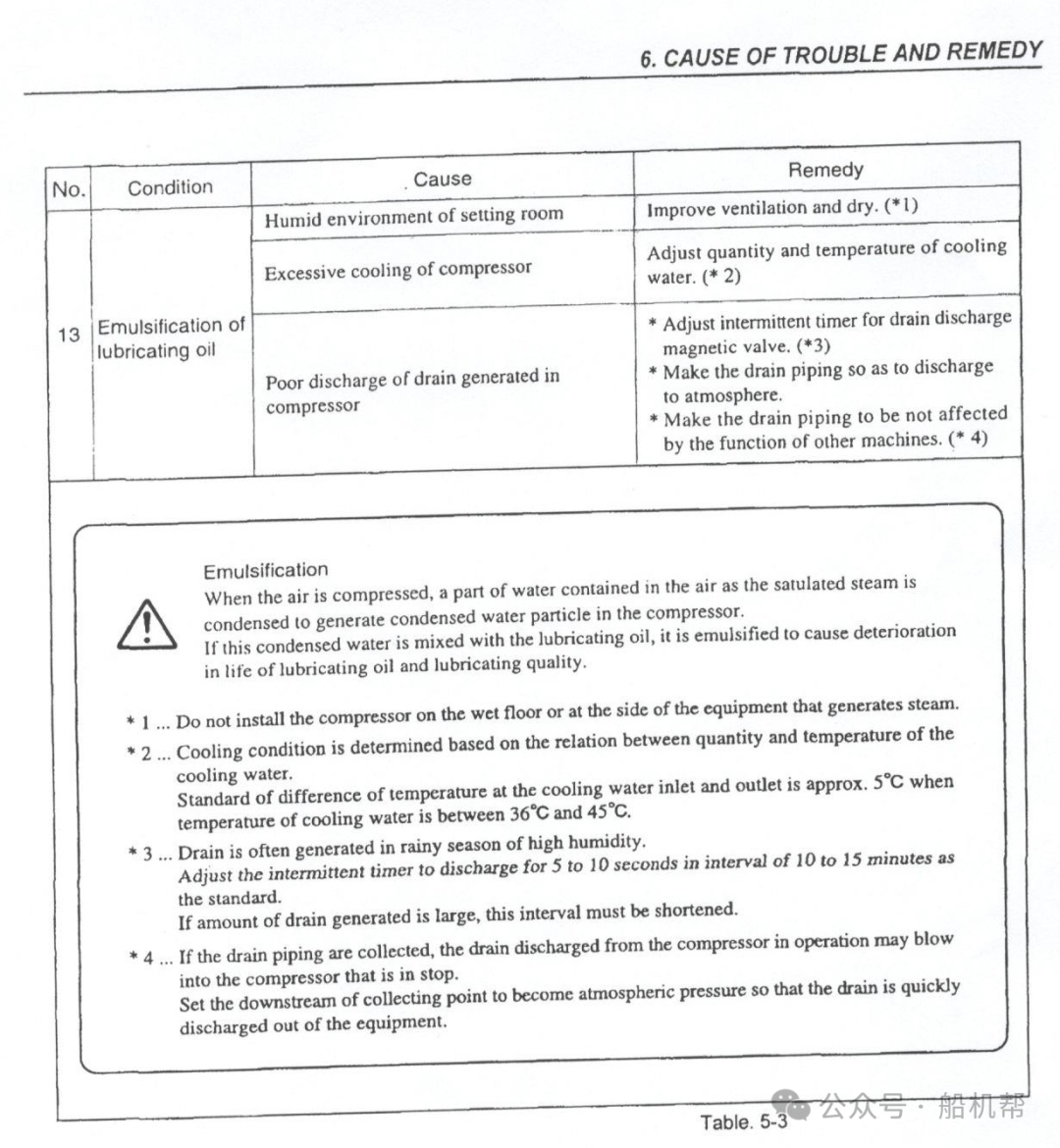

其实在正常的使用过程中,滑油乳化的主要原因是冷凝水积聚,针对这种现象,说明书上也给出了明确的原因和解决方法。

如下图:

第一项,环境的影响。

此项原因一般情况下在设备初期安装时都会避免,个别船舶会在空压机处所加装风筒,我们能做的也就是在高潮湿的区域航行时关小风筒,减小送风量,尽量的减少处所的湿度,但是对于机舱整个大环境来说,这些影响可以忽略不计。

第二项,空压机过冷。

说明书给出的方法是调整冷却水量和温度。参考说明书的要求,我们对本轮的空压机冷却系统进行了检查,发现我轮空压机和发电机共用一个由海水冷却的板式冷却器,冷却水进入空压机的量在不改变进出口阀开度的情况下,无法进行调节,即使关小出口阀,关多少,这些都没有具体的数据进行参考,故冷却水量可以认为无法调节。

那剩下的就只能调整冷却水的温度了。

参考说明书的要求,我们对比实际的冷却水温度,发现我轮进机水温大约在30度,出口水温大约34度,温差在说明书要求的范围之内,可是进机温度却远远低于说明书要求,对温度控制器进行观察,发现设定温度在30度位置,本欲调整冷却器的设定温度,却发现在温度控制器上用笔在30度位置写着,并用红笔标出。

因为刚来船不久,至于为何有如此标注,不得而知,安全起见没有进行更改。

第三项,排渣状态不良。

由于冷却水进机温度暂时未加调节,滑油出现乳化现象的另一个原因就是冷凝水排出不畅,带着这个思路,我们对空压机的泄放装置进行了检查,将二级进出口泄放电磁阀拆开,清洁,功能测试,正常。

但是我们发现一个现象,那就是从二级进口的位置有一个引出的小管,此小管引到曲拐箱,用二级进口的空气对曲拐箱进行加热和除湿,我们在打开道门进行检查曲拐箱的时候,有时会发现有水滴从小管内滴出,那就说明两种情况,一是二级进口的气液分离器效果不佳,二是放残效果不佳。

对此,我们又将二级进口的气液分离器拆开,彻底进行了清洁。

针对第二种情况,我们分别又对放残时间和放残间隔进行了检查,发现放残时间是10秒,放残间隔时间是15分钟。

在正常的使用过程中,我轮单台空压机一次运行时间大概也就13-14分钟左右,也就是说在整个日常使用过程中,一个工作循环之内都没有进行卸载放残。

针对此种情况,我们将两台空压机的放残间隔调整为10分钟,放残时间暂时未变。

经过上述调节后,我们再次运行空压机(只单台使用,防止滑油乳化,造成滑油浪费),一段时间后发现,曲拐箱内有时还是会出现冷凝水,但是这些冷凝水并未进入到滑油中,而是出现在道门的垫片处。

一切迹象表明,冷凝水的出现与冷却水进机温度太低有直接的关系,在保证水量足够的情况下,我们将冷却水温度上调到42度,同时观察在用发电机的使用情况,有无出现异常现象,经过对发电机滑油温度和冷却水出口温度进行观察,发现滑油温度和扫气温度无变化,缸套冷却水出口温度大约82度,也是正常范围。

此种情况下,使用了大约近一个月的时间,我们再次打开空压机道门进行仔细的检查,发现无论是滑油内还是曲拐箱内壁上再无冷凝水,也未发现絮状物。

当我们以为问题都解决了的时候,另外一个大的问题再次出现在我们的面前。

船舶经过南非北上,天气逐渐变热,机舱内温度逐渐升高,正在使用的二号发电机,某天晚上突然缸套冷却水高温报警,紧急更换其他发电机使用。

第二天,我们对二号发电机高温冷却水系统开展了仔细的检查,首先排查了水温传感器是否正常,我们空机运行,此时又发现现场的冷却水温度表指示不清,我们用点温枪进行检查对比,发现点温枪和集控室显示温度相差无几,但为了进一步确认,又安排更换现场温度计,三者进行了集中对比,三者温度几乎一致,从而排除了温度传感器出现误报的情况。

缸套冷却水高温报警就只有一种情况了,那就是温控阀有问题,在询问二管有备件后,决定对二号发电机的缸套水温控阀进行更换,我们拆下温控阀后发现,此温控阀生产日期为2006年10 月,装机时间无法查询,其工作状态确实达到了使用寿命,我们将温控阀更换,再次启动二号发电机,其缸套水出口温度保持在81度左右,在后续使用中再未出现高温报警现象。

这也解释了为何淡水冷却器设定温度一直放在30度位置,且表注的原因了。

三、滑油因素

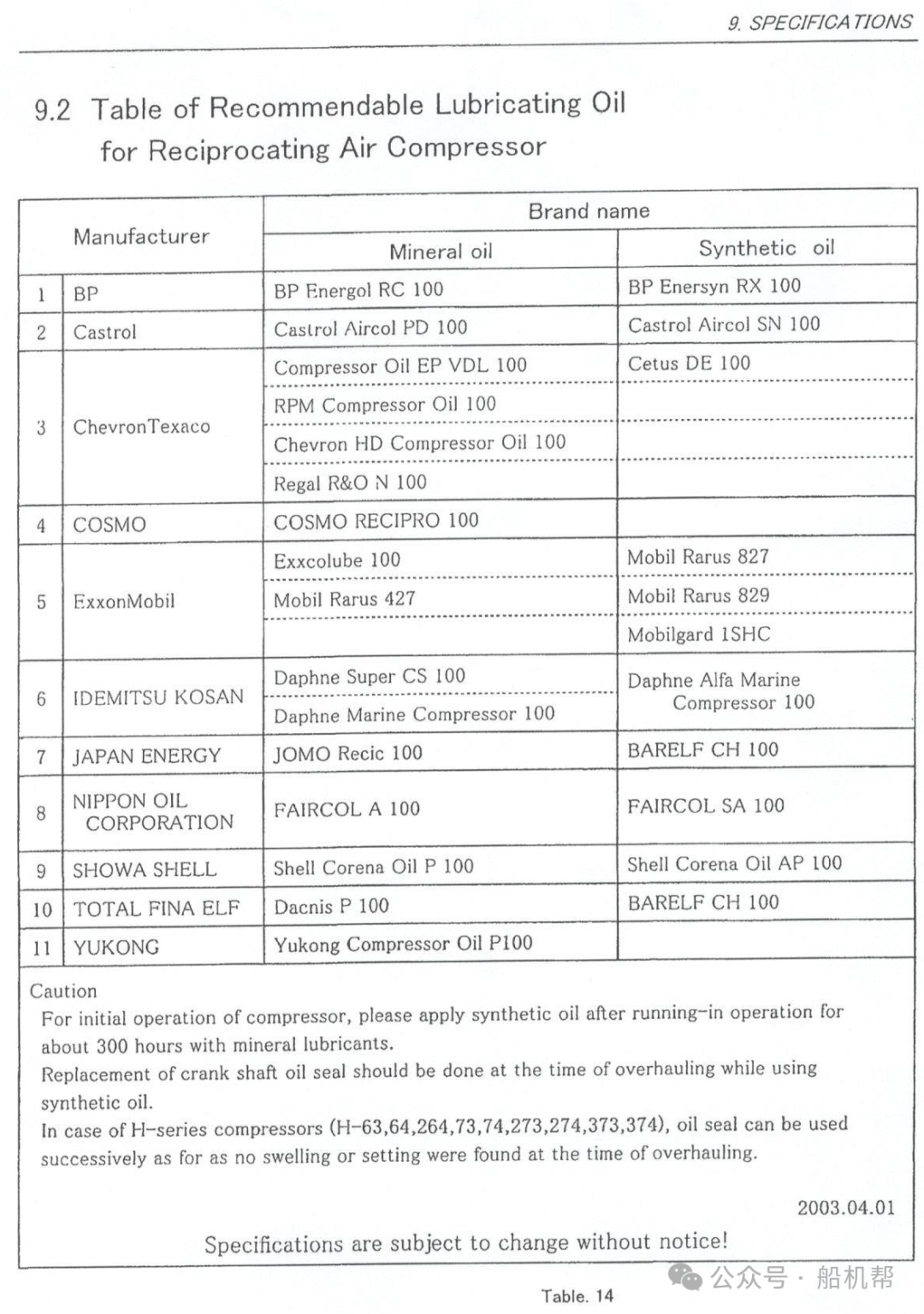

前期交班同事说船端有两种润滑油,其中一种不符合设计要求,说明书上也确实说明,磨合期间的滑油和正常使用的滑油不是同一品种。

针对此种情况,我们也是本着实事求是的原则对滑油的使用进行了谨慎的分析。

一般情况下,机器的初期投入使用,在磨合时间内,其工况是最为恶劣的时候,对滑油的要求较高,不仅要有良好的润滑性,还要有良好的清洁分散性,能将磨合产生的各种磨屑带走,且抗乳化性和奈高温性等都要好。

反观磨合后,对滑油的要求会有一定的降低,使用的滑油标号会低于磨合要求。

基于这些分析,我们在另外一台空压机上继续使用前期所供滑油(即磨合用油),同时安排轮机员勤加检查。

经过一段时间的使用,并未发现异常,且也未发现絮状物和冷凝水积聚。

说明两种滑油皆可使用。

下图是说明书对滑油的使用要求:

四、事后总结和预防

由上述解决问题的过程可以看出,此项问题的原因并不难发现,可是拖了较长时间才得以解决,期间浪费了时间,也浪费了金钱。

归其原因就是对机器的了解不够彻底,往往只看到了其中一个面,而忽略了整体。

比如,因为二号发电机缸套水调温阀状态不良,造成高温报警,船端就盲目的将冷却水温度尽量的放低,而忽略了与发电机共用一个冷却水系统的空压机对水温的要求,从而造成冷凝水过多。

另一个方面也可以看出上届同事在保养中,没有做到定期检查二级的进排气阀,如果有定期检查,阀腔内渗水如此严重,不会发现不了。

所以一个好的轮机员不仅能发现问题,还要能分析问题的原因,从而解决问题,而一味地凭空想象,往往会将问题扩大化,复杂化,这也是在日后的工作中要尽量避免的。

原创作者系:

青岛韦力船舶管理公司

袁良伟 轮机长

·END·